工业机器人不可能完成码垛所有的动作,主要是完成搬运工作。前端的料袋输送线对输送来的料袋进行整理排列,进入抓取工位,等待机器人抓取码垛。后端还必须要有托盘运送系统,配合机器人在抓取的每一个工位及节拍将托盘输送到位。配套设备的控制信号主要是前端料袋输送系统的料袋到位信号以及后端托盘运送系统的垛满信号和托盘到位信号。机器人所用信号是通过机器人控制柜内的I/O模块DSQC652与外界进行信号交换,控制器与IO模块通过DeviceNet总线来连接。

具体信号连接见系统构成

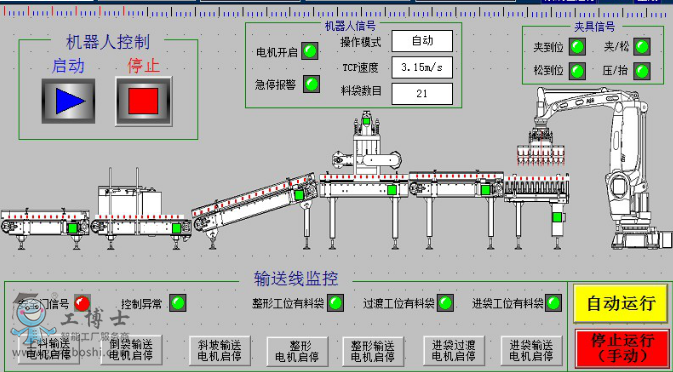

ABB机器人码垛生产线主要设备有上袋输送机、倒袋输送机、斜坡输送机、整形机、进袋过渡输送机、进袋输送机以及工业机器人和料袋夹具。物料经包装放到输送机后,通过倒袋、斜坡输送、整形输送到进袋输送机,由工业机器人码垛至指定垛台。整条码垛输送线如图1所示。该系统主要为料袋输送系统和机器人码垛系统两大部分。工业机器人选择ABB的紧凑型4轴机器人IRB460,操作节拍*高可达2190次循环/h,是生产末端码垛作业的理想之选。该机器人到达距离为2.4m,与同类产品相比,占地面积节省20%,运行速度则快了15%。 机器人程序编写

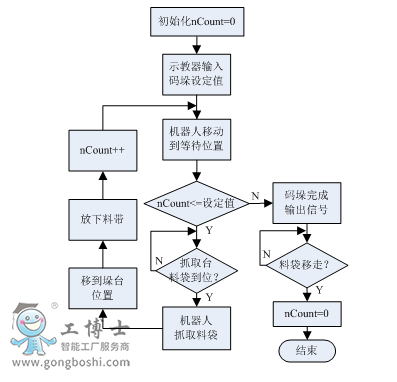

ABB机器人程序的编写软件是RobotStudio,该软件以PC机位运行平台,用户可以在这个虚拟的环境中进行预先想做的编程,进行仿真模拟,待验证之后,再实施到现实环境中,这样可以极大地降低设计风险。此外,ABB机器人程序还可以在示教器中进行。下面介绍整个码垛的程序流程。

机器人抓手等待位置是在抓取点正上方0.5m处,当机器人收到有料袋信号,并且料袋数目nCount小于设定值时,机器人开始执行码垛程序,即将料袋抓起,移动到垛台,放下料袋,返回抓取等待点,料袋数目加1。完成整个垛型后,机器人输出码垛完成信号,等待码垛完的料袋移走,并将料袋数目清零,重新执行码垛过程。

部分程序及整个流程软件编程

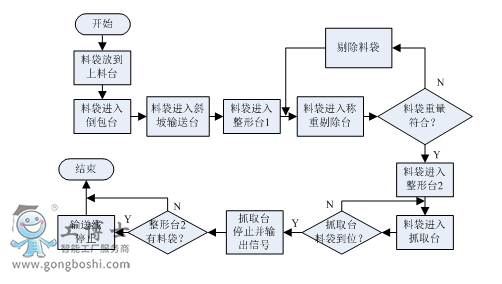

软件主要是西门子S7-200PLC的程序以及HMI的程序。软件部分设计根据具体工艺要求。料袋放入料台后,经过各电机驱动,将料袋输送到抓取台。光电传感器检测到料袋后,抓取台电机停止,将到位信号传送给机器人控制器,等待机器人抓取。当整形台光电传感器检测到料袋后,整个输送线停止。这样为了防止料袋堆积。整个输送线的控制流程图

硬件设计

运送线主要由上袋输送线、倒袋输送线、斜坡输送线、整形输送线、进袋过渡线以及进袋输送线。各个输送线的运行均是由电机传动完成,并装有光电开关,当后面输送线停止且本输送线有料包时,将停止本输送线的运行。由于各个电机功率都比较小(0.55kW、0.75kW),采用接触器直接启动。为了方便以后的扩展,采用西门子200PLC为主控单元,并选用北京昆仑通泰的MCGS触摸屏进行人机界面的设计。

机器人码垛系统设计

码垛料袋及垛型要求

码垛料袋及垛型要求

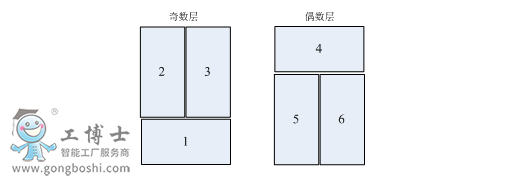

这里使用的料袋尺寸为800×400×150(mm),重量为25kg,使用树脂填充。为了使料袋在托盘上码放稳固,相邻两层料袋要错位排列,排列规律见。图中的数字表示两层米袋的码放顺序。每块托盘上码放料袋的层次可以由人机界面输入。

料袋垛型

码垛夹具及配套设备控制

为实现码垛机器人的功能,还要考虑一个重要的问题,就是机器人怎样抓住一个产品。例如产品是否为表面多孔的基质,内容物为液体的软包装,或者表面不平整的包装等等。根据现场物料特点,直接采用气动抓手。抓手的控制信号主要有抓手的抓取和打开、稳定板的上抬与下压以及抓手气缸的抓到位、开到位信号。

码垛夹具及配套设备控制

为实现码垛机器人的功能,还要考虑一个重要的问题,就是机器人怎样抓住一个产品。例如产品是否为表面多孔的基质,内容物为液体的软包装,或者表面不平整的包装等等。根据现场物料特点,直接采用气动抓手。抓手的控制信号主要有抓手的抓取和打开、稳定板的上抬与下压以及抓手气缸的抓到位、开到位信号。

针对物料码垛搬运情况,设计一种高速料袋码垛生产线来取代人工码垛搬运。此方案能解决公司劳动力不足、提高劳动生产效率、降低生产成本、降低工人劳动强度、改善生产环境。经过现场连续运行的测试,码8层料袋共24包所需时间为1分40秒,即码垛速度超过了800包/小时,码垛的速度和质量是人工码垛方式所望尘莫及的。但仍有很多地方需要改进,夹具的稳定性以及抓手气缸的动作速度对码垛质量和速度影响很大。

了解更多:ABB机器人备件

联系我们

联系我们